- Тип 5-ти осевой обработки: поворотная голова

- Размер рабочего стола: от 1300 до 1500 мм

- Мощность: от 15 до 19,4 кВт

- Масса: от 7200 до 12000 кг

Видео обзор работы оборудования

НАЗНАЧЕНИЕ:

BX серия станков Pinnacle является одним из новейших и наиболее прецизионных 5-осевых фрезерных обрабатывающих центров н на рынке. Отличаются как простотой установки, так и работы с комплексными и много-поверхностными деталями с заданной точностью обработки.

Традиционная для станков Pinnacle жесткость конструкции является гарантией для получения заданных параметров обработки металла.

Станки BX300A / BX500A / BX700A имеют поворотные фрезерную головку и рабочий стол. Поворотный стол является съемным, и центр может работать как 4-осевой станок.

Серии BX500 / BX700 / BX700DD имеет стационарный рабочий стол с приводом от DD-мотора. За счет этого достигается наивысшая производительности при 5-осевой обработке.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

5-осевые современные высокопроизводительные обрабатывающие центры серии «AX» предназначены для комплексной обработки сложных деталей из различных конструкционных материалов в условиях единичного, мелкосерийного и серийного производства.

Применяется во всех отраслях промышленности: автомобильной, энергетическом машиностроении, аэрокосмической отрасли, приборостроении, а также во всех смежных областях. Перемещения по трем линейным осям X / Y / Z и поворотно-наклонный стол (оси A / C) открывают практически безграничные возможности для Вашего 5-осевого фрезерования или обработки многогранных деталей.

Основные компоненты станины изготавливаются из высококачественного чугуна Meehanite, имеющего высокий предел прочности и высокую устойчивость к износу.

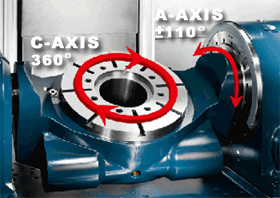

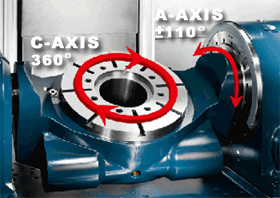

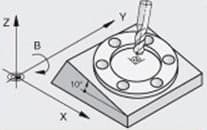

Вращение (С-ось) и наклон (А-ось) стола осуществляется посредством серводвигателей.

Благодаря высокой точности удается с минимум брака получать высокоточные изделия, востребованные в прецизионном машиностроении - авиации, ВПК, станкостроении и в космосе:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

| Серия BX, высокоточные 5-осевые вертикальные обрабатывающие центры с поворотной фрезерной головкой с прямым приводом поворотного стола гарантирует высокопроизводительную 5-осевую обработку. - Полноценный 5-осевой обрабатывающий центр.

- Быстрые и точные перемещения.

- Высококачественная поверхность.

- Более короткое время обработки.

|

| B-AXIS-поворотная фрезерная головка - Встроенный шпиндель на 15 000 об/мин имеет угол поворота ± 120°.

- B-ось поворотной головки сконструирована на основе двухзаходной червячной передачи, в зацеплении которой отсутствует холостой ход.

|

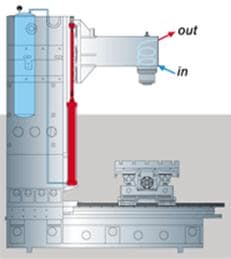

| Подвижный инструментальный магазин установлен на линейных направляющих. После смены инструмента он автоматически возвращается в исходное положение посредством гидравлического привода. B ось имеет угол поворота 120°. |

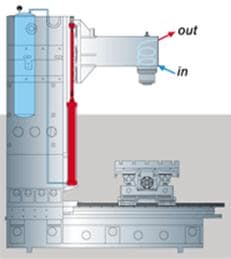

| Пневматическая система балансировки Пневматическая балансировка шпинделя осуществляется пневматическим цилиндром замкнутого типа. Циркуляция воздуха в цилиндре способствует быстрым и стабильным перемещениям по оси Z и гарантирует высокое качество обрабатываемой поверхности. |

| Подача охлаждающей жидкости через ШВП Подача охлаждающей жидкости по осям X, Y сводит к минимуму термические деформации и зазоры в ШВП, что в свою очередь благотворно сказывается на плавности перемещений при ускоренных подачах. |

| Система ЧПУ Многосторонняя система управления iTNC 530 оптимально подойдет к требованиям Вашего предприятия – независимо от того, производите ли Вы единичные детали или их серии, простые или сложные детали, а также независимо от того, работает ли Ваш цех „по заказу“ или он организован центрально. Гибкая система iTNC 530 – программируете ли Вы на станке или используете программную станцию. При работе с iTNC 530 как программирование на станке, так и удаленное программирование являются очень простыми: стандартные виды обработки фрезерованием и сверлением оператор программирует самостоятельно на станке, используя диалог с системой ЧПУ. При этом iTNC 530 оптимально поддерживает оператора в режиме программирования smart TNC или открытым текстом – с помощью диалога программирования HEIDENHAIN – а также с помощью графической поддержки и многочисленных циклов обработки. Для простых видов обработки, например, фрезерования плоскостей в iTNC 530 не требуется писать программу, так как даже ручное управление станком осуществляется в iTNC 530 без проблем. Программы для iTNC 530 можно также создавать удаленно, например, в системе CAD/CAM, или используя программную станцию HEIDENHAIN. Интерфейс Ethernet гарантирует минимальное время передачи, даже в случае длинных программ. |

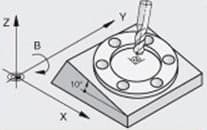

| PLANE функция Функция PLANE упрощает описание наклонной плоскости обработки: ее можно задать семью различными способами в зависимости от данных на чертеже детали. Для упрощения работы с этой сложной функцией, для каждого определения плоскости предоставляется свое динамическое изображение, которое можно просмотреть до выбора функции. Наглядные вспомогательные рисунки помогают при вводе. С использованием функции PLANE можно описать характер позиционирования, так что при выполнении программы не будет неприятных сюрпризов. Настройки для позиционирования идентичны для всех PLANE-функций, что значительно облегчает обслуживание. |

| Динамический контроль столкновений DCM Сложные передвижения рабочих органов станка при пяти-осевой обработке и большие скорости передвижения затрудняют наблюдение за правильностью перемещений рабочих органов. Контроль за столкновениями является, таким образом, полезной вспомогательной функцией, облегчающей работу оператора и предотвращающей повреждения станка. Хотя NC-программы из CAM-систем предотвращают столкновения инструмента или патрона с заготовкой, они не учитывают находящиеся в рабочем пространстве компоненты станка, за исключением случаев, когда используется дорогое внешнее ПО для моделирования движений рабочих органов станка. В этом случае нельзя быть уверенным в том, что ситуация на станке (например, положение зажима инструмента) остается точно такой, как при моделировании. В худшем случае столкновение будет распознано тогда, когда заготовка уже обрабатывается на станке. В таких случаях оператору помогает динамический контроль столкновений DCM системы ЧПУ iTNC 530 (работает только на MC 422 B/C). Устройство управления прерывает обработку в случае угрожающего столкновения и обеспечивает безопасную работу оператора и станка. Это помогает избегать поломок станка и простоев. Автоматическое производство без оператора безопаснее. Контроль за столкновениями DCM работает не только в автоматическом режиме, но также при ручном управлении. Если, например, при выверке заготовки оператор станка создаст опасность столкновения с компонентом в рабочем пространстве, iTNC 530 распознает эту ситуацию и остановит движение рабочих органов, а также выдаст сообщение об ошибке. |

| TCPM функция (Tool Center Point Management) Системы CAD/CAM создают программы пятиосевой обработки с помощью постпроцессоров. Такие программы содержат все координаты имеющихся на станке NC-осей или NC-кадры с векторами нормали к поверхности. В случае пятиосевой обработки на станках с тремя линейными осями и двумя дополнительными наклонными осями* инструмент всегда находится перпендикулярно к поверхности заготовки или под определенным углом к этой поверхности. Независимо от того, какие виды пятиосевых программ следует отработать, iTNC 530 осуществляет все необходимые компенсационные движения по линейным осям. Функция TCPM (Tool Center Point Management) системы iTNC 530 – это усовершенствование надежной функции M128; она обеспечивает оптимальный расчет движения инструмента и предотвращает повреждения контура. С помощью TCPM можно определить поведение автоматически рассчитанных iTNC 530 поворотных и выравнивающих движений: TCPM определяет интерполяцию между положением пуска и конечным положением: В случае Face Milling главное резание осуществляется с помощью торцевой поверхности инструмента – вершина инструмента перемещается по прямой. Боковая поверхность не описывает определенной траектории, она зависит от геометрии станка. В случае Peripheral Milling главное резание осуществляется с помощью боковой поверхности инструмента. Вершина инструмента перемещается также по прямой, но дополнительно путем обработки объемом инструмента возникает однозначно определенная плоскость. TCPM определяет принцип действия запрограммированной подачи на выбор: • как действительную скорость движения вершины инструмента относительно заготовки. В случае значительных выравнивающих движений, при обработке вблизи центра наклона, могут появиться очень большие значения подачи оси. • как подачу для обработки запрограммированных в соответственном NC-кадре осей. Значение подачи является тогда немного меньше, но в случае больших выравнивающих движений получается лучшее качество поверхности. Действия угла наклона инструмента при обработке с расположенным под углом инструментом для более качественных параметров резания с помощью радиусной фрезы устанавливается также вTCPM: • назначение угла наклона инструмента • в качестве угла оси • назначение угла наклона инструмента • в качестве пространственного угла Система ЧПУ учитывает угол наклона инструмента для всех видов 3D-обработки, а также при использовании 45°- поворотных головок или столов. Угол пятиосевой обработки определяется либо в NC-программе при помощи дополнительной функции, либо настраивается с помощью электронного маховичка. iTNC 530 следит за тем, чтобы инструмент оставался на линии контура, а заготовка не была повреждена. |

| Проверка и оптимизация точности станка Измерение кинематики круговых осей с помощью Kinematics (опция) Требования относительно точности, особенно в области 5-осевой обработки, становятся все выше. Т.е. необходимо на протяжении длительного времени точно, а также с высокой повторяемостью изготовлять сложные детали. Новая функция ЧПУ KinematicsOpt является важным элементом, который помогает Вам реализовать эти высокие требования: при вызове щупа HEIDENHAIN 3D-цикл измерительного щупа автоматически измеряет все круговые оси Вашего станка. Измерения не зависят от того, идет ли речь о поворотном или наклонном столе или о наклонной головке. Для измерения круговой оси в любой точке стола станка устанавливается калибровочный шарик и измеряется с помощью щупа HEIDENHAIN. Предварительно необходимо задать только точность и диапазон измерений для каждой оси. На основе измеренных значений ЧПУ рассчитывает статическую точность наклона. При этом ПО уменьшает до минимума возникающие из-за наклонных движений пространственные ошибки и автоматически сохраняет геометрию станка в конце операции измерения в соответствующих константах таблицы кинематики. Естественно подробный протокол также находится в Вашем распоряжении; помимо самих измеренных значений в нем сохраняется измеренное и оптимизированное рассеяние (мера статической точности наклона), а также значения коррекции. |

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- Система охлаждения

- Автоматическая система смазки

- Линейные направляющие

- Система смыва стружки

- Полностью закрытая рабочая зона

- Конвейер для удаления стружки

- Система масляного охлаждения шпинделя

- Система продувки шпинделя воздухом

- Система обдува зоны резания воздухом

- Автоматическая система смены инструмента на 24 поз.

- Рабочее освещение

- Сигнальная лампа

- Энкодер для оси А

- Энкодер для оси С

- Наклонно-поворотный стол Ø320 мм

- Система ЧПУ HEIDENHAIN itnc530

ДОПОЛНИТЕЛЬНАЯ КОМПЛЕКТАЦИЯ:

- Прямой привод шпинделя 12 000 об/мин

- Прямой привод шпинделя 15 000 об/мин

- Встроенный шпиндель 18 000 об/мин

- Встроенный шпиндель 24 000 об/мин

- ZF редуктор + масляное охлаждение

- Масляный сепаратор

- Охлаждение через шпиндель + 20 bar помпа высокого давления + бак

- Оптические линейки HEIDENHAIN по осям X, Y, Z